BMW hatte 2022 seine neu entwickelten Batterie-Rundzellen der sechsten Generation vorgestellt, die optimal auf die Neue-Klasse-Plattform abgestimmt sein sollen.

BMW hatte 2022 seine neu entwickelten Batterie-Rundzellen der sechsten Generation vorgestellt, die optimal auf die Neue-Klasse-Plattform abgestimmt sein sollen.

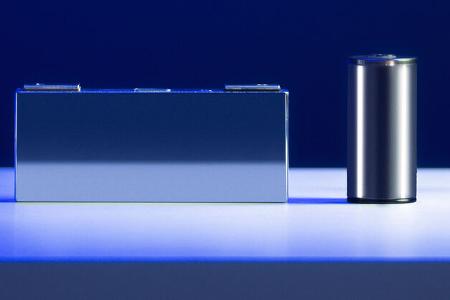

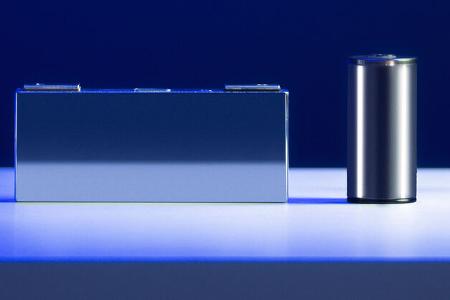

Geometrisch betrachtet präsentieren die neuen Zellen eine Zylinderform mit einheitlichem Durchmesser (46 Millimeter), werden aber in zwei verschiedenen Höhen in die Akkupakete eingebaut.

Aktuell verwendet BMW in seinen Elektroautos prismatische Zellen.

Sechs Generationen der BMW Batteriezellen, begonnen mit dem i3 im Jahr 2013, verdeutlichen den enormen Entwicklungsschub auf diesem Gebiet.

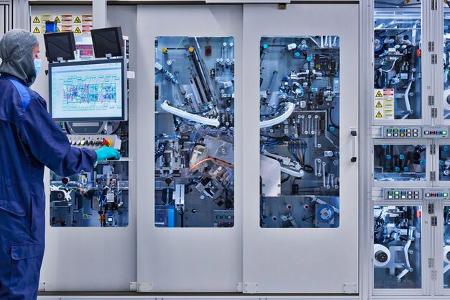

Das ist das BMW Group Kompetenzzentrum Batteriezellfertigung (CMCC) in Parsdorf bei München.

Hier forscht BMW an der Batteriezell-Produktion für künftige Elektroautos und stellt diese im kleinen Maßstab auch selbst her.

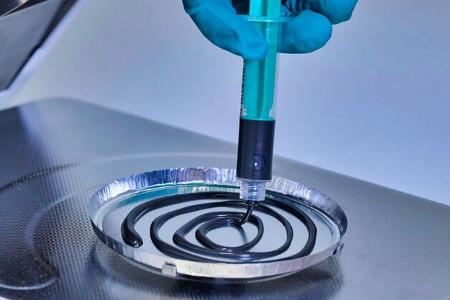

Grundstoff der Batteriezelle, die "Slurry"-Paste, hier bei einer Labor-Analyse.

Und hier, im Prozessschritt "Dosieren und Mischen", entsteht der Slurry – Gesamtansicht der Anlage.

Dosieren und Mischen: Mitarbeiter beim Dosieren der Rohstoffe.

Dosieren und Mischen: Prozesssicherung am Slurrytank.

Dosieren und Mischen: Probenentnahme des Slurrys zur Analyse.

Beschichten: Gesamtansicht der Anlage.

Beschichten: beschichtete Elektrodenfolie.

Kalandrieren (Pressen) und Zuschneiden: Gesamtansicht der Anlage

Kalandrieren und Zuschneiden: Blick in die Anlage.

Kalandrieren und Zuschneiden: Elektrodenfolie nach Zuschnitt.

Zellmontage: Diese "Jelly Rolls" aus Anoden-, Kathoden- und Separatorfolie werden später in eine Metallhülle eingefügt.

Wickeln der Jelly Rolls: einrichten der Anlage.

Wickeln der Jelly Rolls: Detailansicht des Anodencoils.

Wickeln der Jelly Rolls: Vorbereitung der Kathodencoils.

Wickeln der Jelly Rolls: Mitarbeiter mit Anodencoil.

Wickeln der Jelly Rolls: Prozessicherung.

Mechanische Bauteile der Rundzellen.

Zellmontage: Reinigung der Zellgehäuse.

Zellmontage: Rundzellen vor der Übergabe an die Formation.

Und hier das Endprodukt: die BMW Batteriezelle im Rundformat

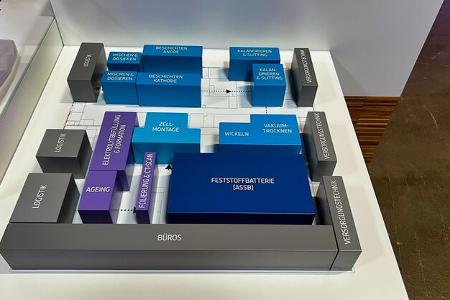

Die einzelnen Produktionsmodule im CMCC als Übersichtsmodell.

Die Bestandteile des "Slurry" für die Beschichtung der Anoden- und Kathodenfolien.

Markus Fallböhmer, Leiter Batterieproduktion BMW AG, Milan Nedeljković, Produktionsvorstand BMW AG, Sophia Zielosko, Werksprojektleiterin im Kompetenzzentrum Batteriezellfertigung, Martin Schuster, Leiter Entwicklung Batteriezelle BMW AG, und Philipp Hartig, Leiter Einkauf und Qualität Batteriezelle BMW AG, bei der Präsentation vor internationalen Journalisten.