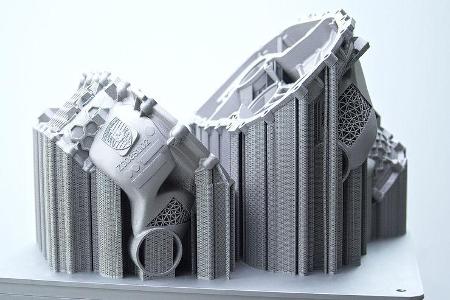

E-Antrieb-Gehäuse aus dem 3D-Drucker

Porsche hat als Prototyp für eine Kleinserie ein E-Antrieb-Gehäuse per 3D-Drucktechnik gefertigt. Das Bauteil ist leichter und steifer als ein gewöhnliches Guss-Gehäuse.

Sportwagenbauer Porsche zeigt sich schon lange der 3D-Drucktechnik zugeneigt. Bereits seit 2018 werden ausgewählte Ersatzteile für Porsche-Klassiker im 3D-Druckverfahren hergestellt. Auch in den Bereichen Sitzherstellung und Kolbenproduktion erprobt Porsche den 3D-Druck.

Jetzt haben die Schwaben erstmals das komplette Gehäuse eines E-Antriebs im 3D-Druck hergestellt. Die im additiven Laserschmelz-Verfahren hergestellte Motor-Getriebe-Einheit hat alle Qualitäts- und Belastungsprüfungen problemlos bestanden. Vorstellbar ist der Einsatz des optimierten E-Antriebs beispielsweise in einem Supersportwagen mit geringen Stückzahlen.

Leichter und steifer als Gussmodell

Das additiv gefertigte Leichtmetall-Gehäuse wiegt weniger als ein konventionell gegossenes Bauteil und reduziert das Gesamtgewicht des Antriebs um circa zehn Prozent. Das Gehäuse selbst fällt in der Druckversion 40 Prozent leichter aus. Durch spezielle Strukturen, die erst im 3D-Druck möglich werden, erhöhte sich die Steifigkeit in stark belasteten Bereichen gleichzeitig auf das Doppelte. Ein weiterer Vorteil der additiven Fertigung: Zahlreiche Funktionen und Bauteile konnten integriert werden, was den Montageaufwand erheblich reduziert und unmittelbare Vorteile für die Bauteilqualität mit sich bringt. Porsche spricht von 40 Arbeitsschritten weniger und einer um 20 Minuten reduzierten Produktionszeit. Ein zusätzlicher Vorteil: Die Integration des Getriebewärmetauschers mit optimierter Wärmeübertragung verbessert die Kühlung des gesamten Antriebes.

Der 3D-Druck eröffnet neue Möglichkeiten in der Entwicklung sowie in der Herstellung von Bauteilen mit geringer Stückzahl – sprich für Kleinserienmodelle. Man spart sich den aufwändigen Werkzeugbau und kann direkt aus dem Computer heraus Bauteile produzieren. Porsche hat dabei besonders die Optimierung hochbelasteter Bauteile im Auge. Vor wenigen Monaten bestanden neuartige gedruckte Kolben ihre Bewährungsprobe im 911 GT2 RS. Auch das jetzt entwickelte Gehäuse für einen kompletten E-Antrieb erfüllt hohe Qualitätsansprüche. Im selben Gehäuse wie der E-Motor ist das nachgeschaltete zweistufige Getriebe integriert. Diese Motor-Getriebe-Einheit soll an der Vorderachse eines kommenden Elektrohochleistungs-Sportwagens zum Einsatz kommen. Denkbar wäre hier der angekündigte LMDh-Prototyp für die Langstreckenweltmeisterschaft.

3D-Druck eröffnet neue Geschäftsfelder

Das Antriebsgehäuse entstand im so genannten Laser-Metall-Fusion-Verfahren (LMF) aus hochreinem Metallpulver aus einer Aluminiumlegierung. Dabei erhitzt ein Laserstrahl entsprechend der Teilekontur die Pulveroberfläche und verschmelzt sie. Dadurch sind Bauformen wie Gehäuse mit integrierten Kühlkanälen in nahezu beliebiger Geometrie möglich. Jede Schicht wird in sich und mit der vorherigen verschmolzen.

Der 3D-Druck ermöglicht neue Geschäftsfelder in den Bereichen Individualisierung, Fertigung von Ersatzteilen, Sonder- und Kleinserien sowie für den Motorsport.