Form und Konstruktion des Eriba Touring wurzeln im Flugzeugbau der 40er- und 50er-Jahre.

Form und Konstruktion des Eriba Touring wurzeln im Flugzeugbau der 40er- und 50er-Jahre.

Das charakteristische Hubdach aus glasfaserverstärktem Kunststoff ist seit 1958 mit dabei.

Mit Ausnahme des gigantischen Touring 820, der auf Bestellung in einer separaten Halle gefertigt wird, beschränkt sich Eriba seit 2022 auf kompakte Caravans

Es war zwar einst Eriba, der die V-Deichsel einführte und propagierte, doch dank moderner Metallurgie wird heute ein Vierkant-Deichselrohr verwendet.

Der Käfig ist mit der Knott-Achse verschraubt, Stoßdämpfer und Antischlinger-Kupplung sind Serie. Eine Auflastung kann nur an diesem Schritt erfolgen.

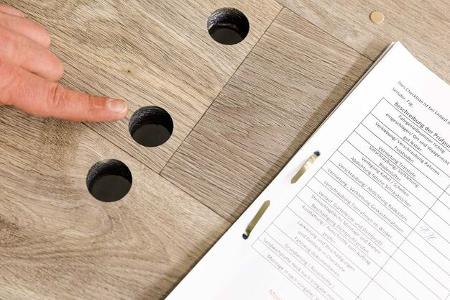

Die Durchführungen für Rohre, Schläuche und Kabel sind bereits im Boden vorhanden. Rechts im Bild das Datenblatt.

Der Käfig aus verzinktem Stahlrohr ist die selbsttragende Basis eines jeden Touring. Er wird samt Achse und Deichsel angeliefert und im Werk 1 zum fertigen Caravan komplettiert.

Die Bodenplatte wird von Saugnäpfen angehoben und mit einem speziellen Stapler von hinten in den Käfig eingesetzt. Damit fängt die Arbeit im Werk 1 an.

Für sicheren Halt sorgen selbstschneidende Schrauben, die an den dafür vorgesehenen Stellen Boden und Gerippe verbinden. Der Boden besteht aus Holz.

Wie – und womit – das Blech geschnitten und auf den Käfig gespannt wird, will Eriba keinem Mitbewerber zeigen. Verständlich.

Dort, wo sich das obere und das untere Seitenblech treffen, sitzt die Zierleiste. Die Ausschnitte für Klappen entstehen in Handarbeit.

Die Kunststoff-Ecken für die Fenster wurden schon am Anfang mit dem Käfig verbunden. Nieten fixieren das Blech.

Jedes einzelne Schraubloch des Fensterrahmens bekommt einen Klecks Dichtmasse. Löblich, weil gründlich.

Hier sieht man, wie die Außenhaut eines Eriba Touring aufgebaut ist. Isoliert wird mit XPS.

Leichtbau-Möbel bestehen aus Sandwichplatten. Zwischen zwei Schichten Furnier sitzt Styropor.

Mit solchen Verbindern sichert man die Möbel an Ort und Stelle. Die Elemente werden im Werk 3 zusammengebaut.

Auch die Oberschränke mit den typischen, nach unten öffnenden Klappen werden vormontiert aus Werk 3 angeliefert. Mitarbeiter heben sie mit einem Kran ins Fahrzeug.

Blick gen Himmel: Das Dach, egal ob Schlaf- oder Hubdach, wird erst am Ende der Fertigungsstraße aufgesetzt. Davor stellt man die Spaltmaße ein.

Auf der Hebebühne werden Montage und Anschluss von Teilen wie Rangierhilfen und Unterflur-Ersatzradhalterungen erledigt.

Erst wenn wirklich alles in und am Wagen an Ort und Stelle ist, wird das Dach aufgesetzt. Hierbei kommt es natürlich auf die saubere Verklebung und Verschraubung an.

Am Ende der Fertigung erfolgt die Gasprüfung und die Polster werden auch in den Wagen gelegt. Danach kann es direkt auf den Campingplatz gehen.

Dank Styropor zwischen den Furnieren wiegt selbst ein Oberschrank nur 4,2 Kilogramm.

Ramona Rolser ist Eriba-Produktmanagerin.

Jürgen Ott ist Werksleiter bei Eriba im Werk 1.

Matthias Binder ist der Markenleiter von Eriba.