Glänzende Aussichten für neue Wohnmobile

Ob kratzfeste Hochglanzfronten, duftende Möbeloberflächen oder integrierte Heizungen: promobil hat sich die neuesten Ideen und Entwicklungen im Möbelbau angeschaut.

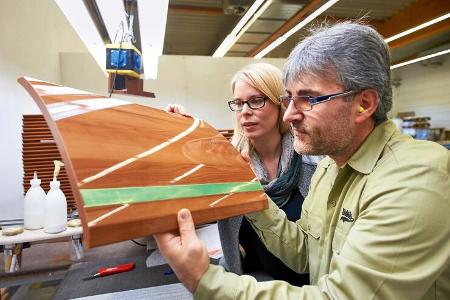

Möbelfronten, die nach Heu duften oder sich wie Wolle anfühlen, eine Badezimmertür, die mit einer integrierten Heizung das Reisemobil heizt: Klingt nach Zukunftsmusik, ist aber bereits Realität, wenn auch noch nicht in der Serienproduktion angekommen. Bei der Firma Somaform im ostwestfälischen Marienfeld konnten wir uns vor Ort selbst ein Bild davon machen, was beim Möbelbau alles möglich ist und werden könnte.

Auf dem Caravan-Salon 2015 in Düsseldorf stellte Somaform erstmals eine Kollektion von Möbeloberflächen unter dem Namen "Organic" vor, die aus ungewöhnlichen Materialien gefertigt waren. Neben Heu, Vanille, Moos und Kaffee waren auch Oberflächen aus Schafwolle zu sehen. Abgesehen von dem interessanten Erscheinungsbild überraschen diese Oberflächen mit ihrer Haptik: Die Schafwolle-Front fühlt sich wirklich wie ein Fell an – wenn auch nicht ganz so weich. Ebenfalls erstaunlich: duftende Möbel. Vor allem die Varianten aus Kaffee und Heu riechen verblüffend echt. Obwohl diese Oberflächen derzeit noch nicht im Reisemobilbau Verwendung finden, kann man sich mögliche Anwendungsgebiete leicht vorstellen: Nach Heu duftende Möbel dürften vor allem ins Schlafzimmer passen, während die geruchsabsorbierende Wirkung von Kaffee wohl in der Küche am besten zum Einsatz kommt.

Ein klarer Trend im Design sind zur Zeit Hochglanzfronten. Bei Somaform bekommen etwa 50 Prozent der Möbelfronten ein Hochglanzfinish. Die Optik von Hochglanzmöbeln ist Geschmacksache, erstaunlich ist aber die Unempfindlichkeit, die Somaform mit der PET-Beschichtung für seine Hochglanzmöbel erreicht. Beim Kratztest mit dem Schlüsselbund war hinterher jedenfalls keine Kerbe zu sehen. Im Reisemobil mit seinen vielgenutzten Klappen und Schrankoberflächen eine feine Sache.

Neben der Entwicklung von neuartigen Möbeloberflächen setzt sich Somaform auch mit der Integration von Technologien in Formholzteilen auseinander. So entsteht beispielsweise durch die Magnetisierung einer Möbelfront eine praktische Pinnwand. Ambitioniert ist die Entwicklung einer Flächenheizung, die in die Möbelfront oder auch in die Duschtür integriert ist und die bei sehr geringer Energieaufnahme eine behagliche Strahlungswärme erzeugt.

Die solcherart modifizierte Tür ist übrigens nur unwesentlich schwerer als eine herkömmliche: Gerade einmal 100 Gramm pro Quadratmeter wiegt die Heizung. Das Ziel ist es, dass mit einer einzigen beheizten Tür das ganze Reisemobil warm gehalten wird. Ob dieses ambitionierte Vorhaben tatsächlich umsetzbar ist, bleibt abzuwarten. Drittes Projekt bei Somaform ist die vollflächige Elektrifizierung einer Möbelfront. Die Möglichkeiten, die sich daraus ergeben, sind vielfältig. So könnte beispielsweise eine Ambiente-Beleuchtung, eine USB-Ladestation oder eine elektromagnetische Verriegelung integriert werden.

Auch wenn Technologien wie Magnetisierung sowie integrierte Beleuchtung und Heizung nicht brandneu sind, haben sie es bislang allenfalls punktuell, in Form von Lichtspots und anderer Ambientebeleuchtung, in den Reisemobilbau geschafft. Der Funktionsintegration widmet sich Somaform daher in letzter Zeit vermehrt. Möglicherweise wird bereits 2016 das ein oder andere neue Konzept Einzug bei den Reisemobilmodellen des Jahrgangs 2017 halten.

Außen rund, innen eckig: Eine weitere Spezialität der Ostwestfalen ist die sogenannte Falttechnik. Sie ermöglicht die Kombination einer dekorativen Außenrundung mit einer funktionalen Innenecke. Die Einsatzgebiete sind vielfältig: Türfronten, Schubkästen, Auszüge, Korpusseiten, Kopfteile, Tische oder Regalelemente. Die Falttechnik ist nicht nur an geraden Fronten und Möbelteilen umsetzbar, sondern auch an gebogenen. Auch die Beschaffenheit der Oberfläche setzt den Möglichkeiten der Falttechnik keine Grenzen: Es können sowohl Acryl-Hochglanz als auch Furnier, Dekorpapier und CPL-Laminate gefaltet werden. Selbst Steinfurniere lassen sich mit dieser Technik bearbeiten. Prinzipiell ist die Falttechnik auch mit Leichtbauplatten zu realisieren. Die Falttechnik ist bereits seit einigen Jahren in der Serienproduktion von Somaform angekommen, neben der Freizeitfahrzeugbranche werden auch Küchen, Bad-, Schlafraum- und Wohnmöbelhersteller beliefert.

Einschränkungen bei der Größe der faltbaren Möbelteile und -fronten ergeben sich durch die Abmessungen der eingesetzten Holzwerkstoffe und Außenmaterialien. Die Faltung kann an praktisch jeder beliebigen Stelle der Fläche positioniert werden. Der minimale Radius bei furnierten Fronten liegt derzeit bei circa 16 Millimeter. Für Dekorpapier und Kunststoff-Oberflächen beträgt der minimale Radius etwa zwei bis drei Millimeter. Grundsätzlich gilt: Der maximal mögliche Außenradius entspricht der doppelten Trägerplattenstärke. Beträgt die Plattenstärke also beispielsweise 15 Millimeter, ist der maximale mögliche Außenradius 30 Millimeter groß.

Um all diese Fertigungstechniken anbieten zu können, setzt Somaform unter anderem auf einen eigenen Werkzeugbau. Auch in anderer Hinsicht ist man in Marienfeld gerne unabhängig, und so wurde nach eigenen Angaben die erste Postforming-Anlage Deutschlands für Somaform gebaut. Mit Hilfe einer solchen Anlage werden beispielsweise Spanplatten mit einem durchgehenden Oberflächenmaterial beschichtet. Die fugenlose Beschichtung der Flächen und Kanten verhindert das Eindringen von Feuchtigkeit. Das Schichtmaterial wird mit moderner Drucktechnik auf das Trägermaterial aufgetragen.

Neue Technologien sind für die Möbelproduktion unerlässlich, um den steigenden Anforderungen an Formgebung und Beschaffenheit – Stichwort Gewicht, dazu mehr im Kasten unten – gerecht zu werden. Die Integration von Technik in die Möbel selbst ist ein interessanter Aspekt, der in Zukunft für ganz neue Impulse sorgen kann. Man darf gespannt sein, wohin die Reise noch geht.

Somaform

1967 wurde Somaform von Johann Sonnberger als Tischlerei gegründet, Joachim Sonnberger übernahm den elterlichen Betrieb 1986 und baute ihn kontinuierlich aus. Heute arbeiten rund 70 Mitarbeiter auf einer über 10.000 Quadratmeter großen Produktionsfläche für Somaform. Seit 2001 ist der Produzent von Formholzteilen bereits für die Reisemobilbranche tätig. Inzwischen sogar in so großem Maßstab, dass rund 70 Prozent des Gesamtumsatzes mit Aufträgen der Freizeitfahrzeugbranche erwirtschaftet werden. Kunden sind beispielsweise die Hymer-Gruppe, Fendt, Westfalia, Concorde, Morelo, Frankia und andere. In erster Linie produziert Somaform Möbelfronten, aber auch sichtbare und veredelte Korpusse und Leisten.

Jedes Gramm zählt: Leichtbau im Reisemobil

Die magische Grenze von 3,5 Tonnen zulässigem Gesamtgewicht macht es erforderlich, im Reisemobilbau vermehrt auf das Gewicht zu achten. Dieter Südbrock aus der Entwicklungsabteilung von Somaform: "Wir sind Vorreiter im Leichtbau und weiterhin permanent mit der Weiterentwicklung von Materialien und Materialkombinationen beschäftigt. Dabei nutzen wir auch die Unterstützung von Instituten und blicken über den Tellerrand, zum Beispiel Richtung Flugzeugtechnik, hinaus." Immer häufiger ist es Kundenwunsch, das Gewicht so weit wie möglich zu reduzieren. Dass Beschläge und Griffe trotzdem noch stabil angebracht werden müssen und auch die Formstabilität gewährleistet sein muss, versteht sich von selbst. Somaform setzt alle am Markt gängigen Leichtbauprodukte ein. Dazu gehören Materialien wie Hartschaum und Polystyrol, Pappwaben, besonders leichte Sperrhölzer und andere.

Auf eine weitere Art wird Leichtbau bei der Firma Banova realisiert. Hier setzt man auf Sperrholz aus Balsafurnieren. Balsaholz ist aufgrund seiner geringen Dichte extrem leicht. Um den Nachschub des Rohmaterials zu gewährleisten, betreibt Banova mehrere tausend Hektar FSC-zertifizierte Balsaholzplantagen in Ecuador. Eingesetzt wird das Balsaholzfurnier mit dem Markennamen Banova Ply Ilo zum Beispiel bei Reisemobilhersteller Frankia. Banova Ply Ilo verfügt über eine Hartholzdeckschicht aus Ilombaholz, die die Oberflächenresistenz und die Plattensteifigkeit erhöht. Die glatte Oberfläche eignet sich gut für die Beschichtung mit Folien und Dekorpapieren.

Wegweisend in Sachen Leichtbau könnte auch eine Innovation aus dem Hause Knaus werden, die zwar noch nicht zur Serienreife gekommen ist, aber bereits als Prototyp vorliegt. Die Rede ist von Sandwichplatten mit durchgängigem Wabenkern. Weitaus interessanter als der Plattenaufbau ist jedoch die Verbindungstechnik. Hier wird nichts geschraubt oder geklebt, sondern gesteckt: Haken an einer Möbelplatte greifen in Ausfräsungen in der anderen. Durch das relativ dicke Sandwich entsteht so eine biegesteife Verbindung.