Der Aufbau des Liebherr Muldenkippers dauert mehrere Wochen, hier ist schon das Fahrgestell so gut wie komplett.

Der Aufbau des Liebherr Muldenkippers dauert mehrere Wochen, hier ist schon das Fahrgestell so gut wie komplett.

Am Anfang steht die Anlieferung des Basisrahmens mit der Aufnahme für die Aggregate und Achsen (rechts im Bild zu sehen).

Das Grundchassis des Liebherr T 264 wird aus dem Liebherr-Werk in den USA direkt auf die Messe in München angeliefert

Schon alleine die Reifen benötigen zwei Sondertransport-Tieflader, um sie zum Einsatzort zu bringen.

Ein einziger der sechs Reifen kostet rund 30.000 Euro, rund ein Jahr lang halten die Riesengummis dem Bergbau-Stress stand.

In der Mitte der Fahrerplattform befindet sich die Steuerungstechnik für den Elektroantrieb.

Der Muldenkipper ist das erste Ausstellungsfahrzeug auf der Bauma, im Laufe der kommenden Monate folgen dutzende weitere Exponate für den Liebherr-Stand.

Etwas größer als bei banalen Kieslastern: Hydraulikstempel für die Lademulde (links vom Monteur im Bild).

Die Ladefläche wird aus mehreren Einzelteilen zusammengeschweißt.

Der Aufbau des Muldenkippers beginnt bereits Monate vor der Messeeröffnung im Winter. Ein Bauzelt sorgt für wetterfeste Abdeckung der Schweißarbeiten.

Mit einer Baumarkt-Flex geht da nichts mehr: Die Trennarbeiten an den Stahlkomponenten werden per Schneidbrenner erledigt.

Die Mulde besteht aus zwei Hälften, die beim Aufbau vor Ort zusammengefügt werden.

Links und rechts der Maschine sitzen je zwei gigantische Zylklon-Luftfilter.

Die Luftfilter sondern Staubpartikel in Auffangkästen ab, von dort werden sie anschließend automatisch entleert.

Währenddessen wird die Mulde von beiden Seiten verschweißt. Nach der Messe werden die Nähte wieder getrennt.

Frisch lackiert erfolgt der Aufbau per Autokran.

Mit Seilen dirigieren die Monteure die riesige Ladefläche zentimetergenau zu ihren Aufnahmepunkten.

Anschließend werden Chassis und Mulde mit Bolzen der Größe XXXL verbunden.

Fertig. Der T 264 ist funktionsfähig und reckt seine Ladefläche 14 Meter hoch in den Himmel.

Sieht aus und funktioniert wie ein normales Federbein, ist aber geringfügig größer.

Die mechanische, hydraulisch betätigte Scheibenbremse ist ein Notfallsystem und wird normalerweise nicht eingesetzt. Im Baustellenalltag bremst der T 264 elektrisch.

Filigrane Hydrauliksteuerung über einen Verteilerblock.

Beidseitig sind die Lufteinlässe für den 16-Zylinder überhalb der Räder angebracht.

Zum Motor gibt es eigene Aufstiegsleitern und eine Serviceplattform.

Die Komponenten des Antriebs, beim Ausstellungs-Stück ein Cummins QSK 60, sind auf diese Weise gut zugänglich.

Auf der Fahrerplattform befindet sich die automatische Feuerlöschanlage.

Im Cockpit wird der Fahrer über ganz normale Rundinstrumente informiert.

Die Hauptarbeit erlediegen zwei Hebel: Fahrtrichtung wählen und Mulde kippen.

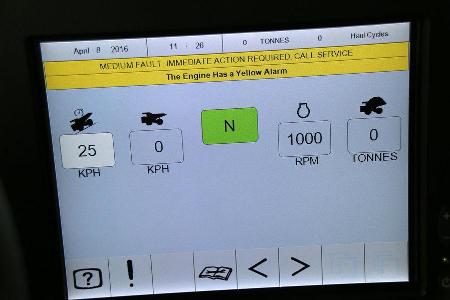

Auf dem Systembildschirm lassen sich einzelne Infos abfragen.

Ein VW Golf bietet mehr Platz: das Cockpit ist im Vergleich zum Rest des Fahrzeugs geradezu winzig.

Außenliegende, in der Felge montierte Bremszangen halten die Fuhre im Notfall im Zaum.

Innerhalb der Achsrohre befindet sich der von Liebherr selbst entwickelte und gefertigte Elektroantrieb.

Wenn die Messe öffnet, ist er der Zuschauermagnet: der T 264 ist das größte Radfahrzeug auf der Bauma 2016.

Und so kommt er bei der Kundschaft zum Einsatz.

Minen- und Bergbaugesellschaften in aller Welt ordern die Riesenmulde.

Mit bis zu 65 km/h donnert der Riese über die Baustellen.

Die Kosten sind enorm, alleine für die Bereifung müssen jährlich rund 180.000 Euro eingeplant werden.

Liebherr T 264 Muldenkipper Bauma 2016