Solche tragenden Karosserieteile will Volvo ab 2025 an seinem Stammwerk in Torslanda nahe Göteborg aus einem (Alu)-Guss fertigen.

Solche tragenden Karosserieteile will Volvo ab 2025 an seinem Stammwerk in Torslanda nahe Göteborg aus einem (Alu)-Guss fertigen.

Das soll Gewicht und Energie sparen gegenüber der Produktion aus einzelnen Stahlblechen.

Das im so genannten Mega-Casting-Verfahren hergestellte Karosserieteil sitzt an der Hinterachse. Hier dockt viel Technik an, die Modelle erheblich voneinander unterscheiden kann (Antrieb, Fahrwerk, optionale Allradlenkung).

Aluguss entsteht in Formwerkzeugen; die bei Änderungen an der Bodengruppe in der Produktion zu tauschen ist erheblich einfacher, als Bodengruppen abzuändern, die herkömmlich am Fließband entstehen.

Für den Aluguss strebt Volvo an, 50 Prozent Recycling-Material zu verwenden.

Mikael Fermér, Solution Architect Vehicle Platform bei Volvo, verspricht für das neue Verfahren 50 Prozent weniger Materialeinsatz, weil bei der bisherigen Herstellungsmethode aus Stahl viel "Verschnitt" anfällt.

Das neue Verfahren soll auch die Produktion unterschiedlicher Modelle kompatibler machen.

Am Stammwerk modernsiert Volvo mit der Investition von 960 Millionen Euro auch die Lackiererei.

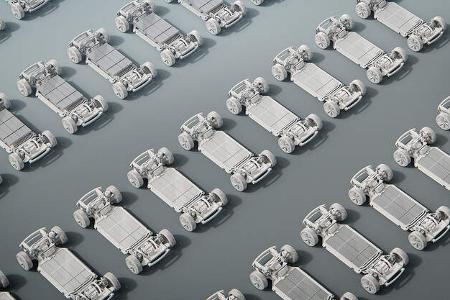

Ab 2025 sollen dann in Troslanda Elektroautos auf Basis einer neuen, reinen E-Auto-Architektur entstehen. Im Bild das Concept Car Recharge, eine Visualisierung eines neuen Familienautos, wei es bei Volvo einmal die klassischen Kombis der V60- oder V90-Baureihe ersetzen könnte.

Vom neuen Produktionsverfahren verspricht sich Volvo weniger Gewicht, eine höhere Recycling-Quote und einen insgesamt kleineren CO&2;-Fußabdruck.

Das Werk Troslanda auf der Insel Hisingen nahe Göteborg ging 1964 in Betrieb; das erste dort produzierte Auto war ein Volvo Amazon. Für den XC90-Nachfolger, der noch 2022 debütieren wird, ist erstmals seitdem wieder ein richtiger Name als Typbezeichnung geplant.